Токарные станки: классификация, строение, элементы

Токарным станком называется специальное оборудование, предназначенное для обработки всевозможного типа материалов, в частности, древесины и металла. На таком станке осуществляется расточка, сверление, обточка, развертывание, зенкерование и многие другие операции. Что касается заготовок, то это могут быть фасонные, конические и цилиндрические поверхности.

Заготовка крепится и вращается в шпинделе, а режущий инструмент в виде резца перемещается с суппортом, непосредственным образом воздействуя на обрабатываемую деталь.

1. Историческая справка

В 600 году до нашей эры впервые встречается аналог токарного станка. Эта несложная система состояла из двух удаленно расположенных друг от друга центров, между которыми и зажималась деталь. Заготовка вращалась при помощи ручной силы. Чаще всего это был раб. А сам мастер орудовал резцом, прикладывая его к разным частям заготовки.

Немного позже ручную силу заменит лук с натянутой тетивой. Тетива вокруг заготовки образовывала петлю. Двигая луком, двигалась и заготовка – сначала в одну, а затем в другую сторону.

В 15 веке нашей эры появляются более сложные токарные станки, которые приводились в движение ногами. На специальную педаль прикладывались усилия ногами. При нажатии на педаль, заготовка делала несколько оборотов.

В начале 1400 годов начали использовать механизм, состоящий из шатуна, педали и кривошипа. А к 1500 году станок уже имел люнет и стальные центры. С помощью такого приспособления обрабатывали сложные детали и снимали большие слои стружки.

Ж. Бессон в 16 веке изобретает уникальный станок, с помощью которого можно было легко и достаточно просто обрабатывать конические и цилиндрические винты. Механик Петра I А. Нартов разработал станок с набором сменных шестеренок и сложным механизированным суппортом.

В 17 веке появляются станки, которые работали за счет водного колеса. То есть, теперь мускульная сила человека не требовалась. В это время токарными станками начинают обрабатывать не только деревянные заготовки, но и металлические.

В 1750 годах во Франции появляется первый современный станок. Вся система полностью сделана из металла, а в ее конструкции располагалась сверхмощная станина. Но в качестве зажимов служили все еще металлические центры, а не современная система зажима. В результате такого несовершенства представлялось возможным обрабатывать детали приблизительно одной длины.

Английский изобретатель Рамедон и французский механик Сено всю жизнь потратили на усовершенствование токарного станка. В этом деле они добились больших успехов, но научный прорыв удался несколько позже Г. Модсли. Этот ученый создал удачный токарный станок, который имел все те же конструктивные элементы, что и современное оборудование. Его ученики в лице Робертса и Клемента неоднократно усовершенствовали конструкцию, предлагая более удобное управление всем механизмом.

В начале 1800 годов Видворт разработал принципиально новую автоматическую подачу в поперечном направлении. Фитч, Слоан, Випиль – это также именитые ученые, которые отдали много сил в области станкостроения, постоянно совершенствуя и модернизируя свои токарные станки. Первый универсальный станок появится в 1870 годах, а разработан он Спенсером.

2. Конструктивные особенности

Токарная обработка заключается в том, что с вращающейся заготовки снимается тонкая стружка материала. На подобном оборудовании используются вспомогательные системы, что расширяет возможности для обработки заготовок. Теперь доступно фрезерование, создание радиальных отверстий, шлифование и многое другое. Существуют узкоспециализированные токарные станки, при помощи которых представляется возможным обрабатывать трубы, колеса, муфты и другие детали сложной формы.

Заготовка закрепляется в патронном зажиме, который приводится в движение двигателем. Шпиндель вращается с необходимой скоростью, чтобы заготовку было удобно обрабатывать.

Шпиндельный узел крепится при помощи подшипников качения – это виброустойчивые и жесткие элементы. Патрон устанавливается на переднем краю шпинделя. Задняя бабка необходима в случаях, когда необходимо закрепить инструмент для операций развертывания, сверления и зенкерования. Также задняя бабка служит в случаях, если заготовка крепится в центрах.

Режущий инструмент, функции которого выполняет резец, двигается поступательно при помощи зубчато-реечной передачи и шпинделя. В качестве альтернативы, резец в движение может приводить ходовой винт и маточная гайка.

Привод токарного станка обычно включает коробку скоростей, а именно двигатель постоянного тока. Приводы могут быть различными, в том числе, гидравлическими.

2. 1. Шпиндель

Один из основных узлов абсолютно любого токарного станка. Функция шпинделя заключается в зажиме заготовки и ее вращении. Тем временем, режущий инструмент перемещается в двух плоскостях – параллельно и поперек оси вращения.

Шпиндель должен обладать мощной конструкцией – от этого напрямую зависит производительность всего механизма. Чем больше шпиндель, тем более массивные заготовки с его помощью представляется возможным обрабатывать.

2. 2. Резец

Резец предусмотрен для обработки самых разнообразных заготовок, как по размерам, материалу изготовления, так по форме и точности. Это основной компонент при токарных мероприятиях.

2. 2. 1. Строение резца

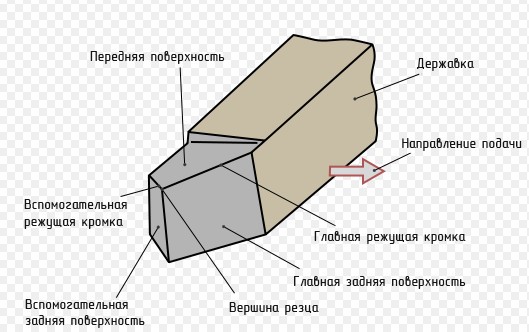

Резец состоит из рабочей части и стержня. Стержень выполняет функцию крепления всего режущего инструмента в станке. А сама рабочая часть (головка) воздействует на деталь, обрабатывая ее.

Резец состоит из рабочей части и стержня. Стержень выполняет функцию крепления всего режущего инструмента в станке. А сама рабочая часть (головка) воздействует на деталь, обрабатывая ее.

Головка резца состоит из:

- главной и вспомогательной режущей кромки;

- вершины резца;

- передней поверхности;

- главной и вспомогательной задней поверхности.

Резец снимает с заготовки слои материала, что необходимо для достижения точности, формы и размеров изделия. Из-за поступательного перемещения режущий инструмент и заготовка, закрепленная в шпинделе, контактируют одна с другой. Острая кромка врезается в слой материала. Подобный процесс повторяется до достижения приемлемого результата.

Важно отметить, что резцы по ходу службы изнашиваются. Поэтому периодически их требуется менять.

2. 2. 2. Классификация токарных резцов

Резцы можно разделить по различным параметрам – их в природе существует бесчисленное множество. Но все они стандартизированы согласно ГОСТ.

1. По области эксплуатации:

- расточные – исходя из названия понятно, что такие резцы используются для растачивания радиальных отверстий;

- проходные – с их помощью обрабатывают детали вдоль оси вращения;

- фасочные – служат для снятия фасок;

- резьбонарезные;

- отрезные – они прорезают узкие канавки, или перерезают заготовки под прямым углом;

- подрезные;

- канавочные – с их помощью оформляют канавки на заготовках цилиндрической формы;

фасонные – используются в узкоспециализированных работах для обработки особо сложных заготовок.

2. По внешнему исполнению:

- оттянутые;

- отогнутые;

- прямые;

- изогнутые;

- чашечные самовращающиеся;

- резцы, созданные и названные по чертежам известных инженеров-новаторов (Лакура, Меркулова, Трутнева, Борткевича, Павлова, Семинского, Бирюкова, Невеженко).

3. По направлению подачи:

- левые – если на резец наложить левую руку, то режущая кромка оказывается под большим пальцем;

- правые – если на резец наложить правую руку, то режущая кромка будет располагаться под большим пальцем.

4. По изготовлению:

- составные – в таком случае державка и головка сделаны из отдельных элементов;

- цельные.

5. По сечению стержня:

- округлые;

- квадратные или прямоугольные.

6. По виду обработки:

- чистовые;

- черновые – уменьшенный радиус закругления вершины, в отличие от первого варианта;

- резцы, предназначенные для тончайшего точения.

7. По типу материала производства:

- высоколегированная сталь;

- инструментальная сталь;

- твердые сплавы (титан и вольфрам или титан, тантал и вольфрам);

- углеродистая сталь;

- металло – или минералокерамика;

- вольфрам;

- кермет;

- эльбор;

- алмаз.

8. По установке относительно предмета, который обрабатывается:

- тангенциальные – усилие направлено вдоль оси резца;

- радиальные – устанавливаются перпендикулярно к обрабатываемому изделию.

3. Классификация станков

Универсальной токарный станок бывает ручным, полу – или полностью автоматическим. Также особого внимания заслуживает токарное оборудование с ЧПУ. Что касается расположения шпинделя, то станки могут быть или вертикальными, или горизонтальными.

У токарных станков встречается различная точность:

- нормальная (Н);

- повышенная (П);

- высокая (В);

- особо высокой точности (А);

- мастер-станки (С).

Расстояние между вращающимися центрами и максимальный диаметр обрабатываемой заготовки – это главные параметры любого токарного станка.

3. 1. Карусельные станки

Подобное оборудование используется для работы с заготовками большой длины и диаметра. Деталь крепится горизонтально к планшайбе. Токарно-карусельные станки считаются достаточно сложными в обслуживании и сравнительно малопроизводительными, поэтому в производстве не отличаются повышенной популярностью.

Подобное оборудование используется для работы с заготовками большой длины и диаметра. Деталь крепится горизонтально к планшайбе. Токарно-карусельные станки считаются достаточно сложными в обслуживании и сравнительно малопроизводительными, поэтому в производстве не отличаются повышенной популярностью.

- Конструктивные особенности:

- планшайба – одностоечные и двустоечные станки (если диаметр планшайбы больше 200 сантиметрам);

- траверса;

- суппорты (расточный, боковой или револьверный);

- стойки (две штуки);

- стол – основной узел.

В данном станке деталь обрабатывается при помощи таких движений: перемещение траверсы, вращение планшайбы и перемещение суппортов.

Планшайба крепится на столе. В свою очередь, в планшайбе, закрепляется обрабатываемая деталь. Как было отмечено выше, в наличии две стойки. По стойкам перемещается траверса, на которой закреплено два суппорта – расточный и револьверный.

3. 2. Многошпиндельные

Эти автоматы используются для обработки заготовок сложной формы, когда следует добиться точных значений. На многошпиндельных станках из прутков и труб самого разнообразного сечения представляется возможным осуществлять обтачивание, сверление, развертывание, растачивание, подрезку, отрезку, накатывание, резьбонарезание.

Эти автоматы используются для обработки заготовок сложной формы, когда следует добиться точных значений. На многошпиндельных станках из прутков и труб самого разнообразного сечения представляется возможным осуществлять обтачивание, сверление, развертывание, растачивание, подрезку, отрезку, накатывание, резьбонарезание.

Высокие показатели производительности обеспечивают хорошая жесткость конструкции и достойная мощность привода. Некоторые модели многошпиндельных автоматов могут одновременно делать сразу несколько операций.

3. 3. Револьверные

При помощи этого токарного станка представляется возможным выполнить следующие операции: фасонное точение, сверление, расточку, обточку, зенкерование, подрезку, обработку резьб, развертывание и многое другое.

При помощи этого токарного станка представляется возможным выполнить следующие операции: фасонное точение, сверление, расточку, обточку, зенкерование, подрезку, обработку резьб, развертывание и многое другое.

Токарно-револьверные станки применяются для производства деталей сложной конфигурации. И делятся на патронные и прутковые.

Происхождение названия

Револьверный станок так именуется из-за способа крепления в барабане режущих компонентов. Сам инструмент монтируется в револьверной головке. Встречаются приводные и статические блоки. Не все модели станков используют приводные блоки. Но последние в значительной степени расширяют возможности устройства.

Напротив основного шпинделя может использоваться специальный контршпиндель. С его помощью легко перехватить заготовку с одного шпинделя на другой. То есть, деталь обрабатывается с обеих сторон.

3. 4. Винторезные

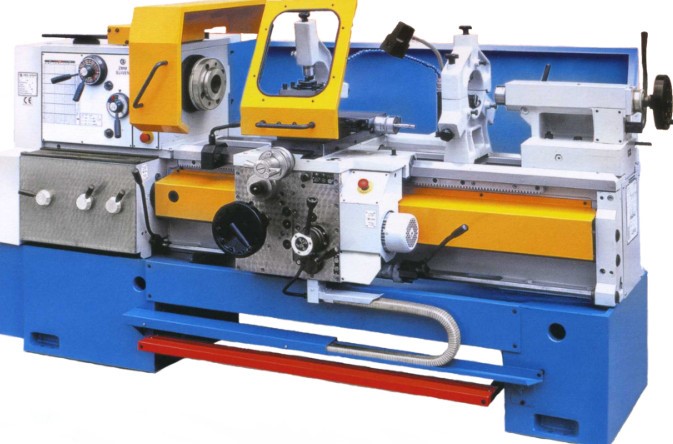

Токарно-винторезные станки характеризуются универсальностью применения с черными и цветными металлами. Конструктивно практически все идентичны:

Токарно-винторезные станки характеризуются универсальностью применения с черными и цветными металлами. Конструктивно практически все идентичны:

- станина;

- шпиндельная бабка;

- фартук;

- коробка подач;

- задняя бабка;

- суппорт, состоящий из салазок.

Расстояние между центрами и максимальный диаметр обрабатываемой детали – это основные параметры винторезного станка.

3. 5. Автоматы продольного точения

Устройство предназначено для обработки деталей из самых различных материалов – от сталей до цветных металлов. Как правило, подобные автоматы можно встретить на предприятиях, специализирующихся на массовом производстве.

Устройство предназначено для обработки деталей из самых различных материалов – от сталей до цветных металлов. Как правило, подобные автоматы можно встретить на предприятиях, специализирующихся на массовом производстве.

Существуют револьверные и одношпиндельные автоматы. Первые выполняют параллельно сразу несколько операций, в отличие от одношпиндельных. Возможна установка ЧПУ.

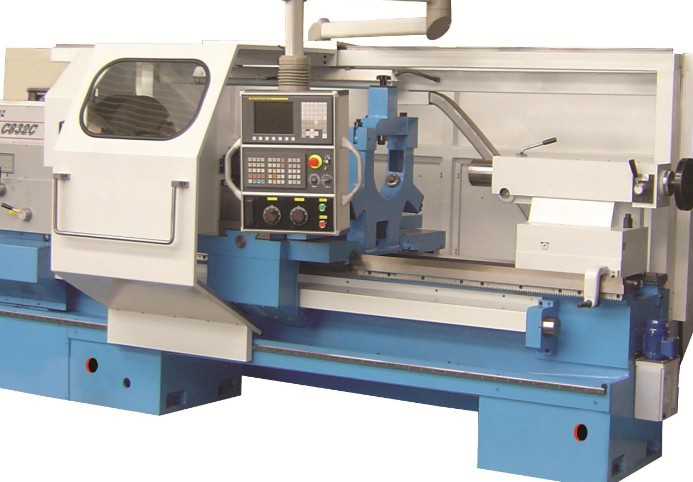

3. 6. Станки с ЧПУ

Числовое программное управление – это весомый шаг к автоматизации производственного процесса. На станки с ЧПУ монтируется переключатель скоростей шпинделя, смена инструмента, поворот головки, реверс и остановка привода, вращения и передвижения (продольные и поперечные) суппорта. Оснастка токарного станка такими дополнительными устройствами удовлетворяет запросам массового производства.

Числовое программное управление – это весомый шаг к автоматизации производственного процесса. На станки с ЧПУ монтируется переключатель скоростей шпинделя, смена инструмента, поворот головки, реверс и остановка привода, вращения и передвижения (продольные и поперечные) суппорта. Оснастка токарного станка такими дополнительными устройствами удовлетворяет запросам массового производства.